2025.08.06

2025.08.06

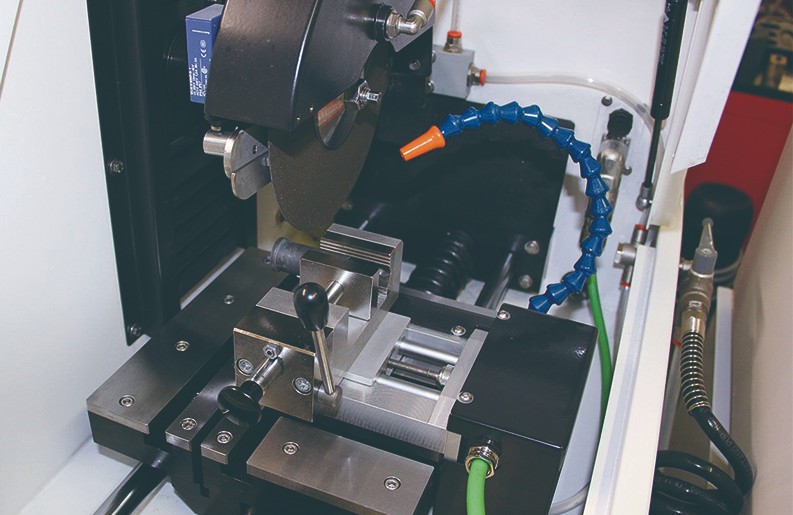

金相制样切割环节容易出现多方面错误,这些错误会影响后续制样步骤及最终金相观察结果。

切割参数设置错误

速度过快:切割速度超出材料和切割设备的适宜范围时,会使切割部位温度急剧升高。速度过慢:切割速度过慢会增加切割时间,降低工作效率。同时,切割面会受到更长时间的机械作用,导致切割面粗糙度增加,出现较多的划痕和变形层,增加后续磨制和抛光的难度

进给量过大:进给量过大时,切割工具对材料的压力增大,容易使切割面产生塌陷、裂纹等缺陷。特别是在切割脆性材料如铸铁时,过大的进给量可能导致样品破碎,无法获得完整的切割面。进给量过小:进给量过小会使切割过程变得缓慢,切割效率低下。而且,过小的进给量可能无法有效切断材料,导致切割工具在材料表面打滑,产生振动,影响切割面的平整度。

冷却方式错误

冷却液流量不足:切割过程中如果没有提供足够的冷却液或冷却液流量不足,无法及时带走切割产生的热量,会引起材料局部过热,产生热损伤。

冷却方式不当:不同的切割设备和材料需要采用合适的冷却方式。例如,对于一些精密切割,可能需要采用内冷却方式,将冷却液直接输送到切割部位;而对于一些大型工件的切割,可能更适合采用外冷却方式。如果冷却方式选择不当,会影响冷却效果,导致切割质量下降。

化学性质不匹配:冷却液不仅要起到冷却作用,还应具有一定的润滑和防锈性能。如果选择的冷却液与切割材料发生化学反应,可能会腐蚀样品表面,影响金相组织。

性能不符合要求:不同类型的切割作业需要不同性能的冷却液。如果冷却液的润滑性能不足,会增加切割工具与材料之间的摩擦,导致切割面粗糙度增加;如果冷却液的防锈性能不好,切割后的样品容易生锈,影响后续制样和观察。

切割操作错误

与材料纹理方向不当:对于具有明显纹理或晶粒取向的材料,如木材、某些金属板材等,切割方向应与纹理方向合理配合。如果切割方向与材料纹理方向垂直或呈较大角度,可能会增加切割阻力,导致切割面不平整,甚至出现裂纹。

随意改变方向:在切割过程中随意改变切割方向,会使切割面出现阶梯状或不连续的情况,影响切割面的平整度和垂直度。这不仅会增加后续制样的难度,还可能影响金相观察的准确性。

用力过大:操作人员在切割时用力过大,会使切割工具产生较大的振动,导致切割面出现波浪形或凹凸不平的现象。同时,过大的力度还可能损坏切割工具,缩短其使用寿命。

用力过小:用力过小则无法使切割工具有效地切入材料,导致切割速度缓慢,甚至无法完成切割。此外,用力不均匀还会使切割面出现局部过切或欠切的情况,影响切割质量。

切割过程中松动:如果样品在切割过程中没有固定牢固,会在切割力的作用下发生移动或振动,导致切割面不平整,出现斜面、波浪纹等缺陷。

影响切割精度:样品固定不牢固还会影响切割的精度和重复性。对于一些需要精确切割的样品,如微小零件或精密模具,固定不牢固可能导致切割尺寸偏差较大,无法满足后续制样和观察的要求。

损伤样品表面:选择的固定方式可能会对样品表面造成损伤,如划痕、压痕等。这些损伤会影响金相组织的观察,特别是在对样品表面质量要求较高的情况下,如进行表面缺陷分析时,固定方式不当可能会掩盖真实的缺陷情况。

影响冷却效果:不合理的固定方式可能会阻碍冷却液的流通,影响冷却效果。

更多信息可咨询:13390834960

网址:www.pschina99.com